Blog de mantenimiento

En el mundo industrial, las fallas estructurales pueden tener consecuencias catastróficas: pérdida de equipos, interrupción de operaciones, daños ambientales e incluso riesgo para la vida humana. Afortunadamente, el mantenimiento basado en evidencia y el análisis forense de fallas permiten actuar antes de que ocurra lo peor.

En este artículo, te presentamos un caso real en el que un análisis forense detallado evitó un colapso estructural crítico en una planta de procesamiento. La historia ilustra cómo la detección temprana y el enfoque técnico riguroso pueden salvar millones de dólares y preservar la integridad de las instalaciones.

Cómo un análisis forense evitó un colapso estructural crítico

En el mundo industrial, las fallas estructurales pueden tener consecuencias catastróficas: pérdida de equipos, interrupción de operaciones, daños ambientales e incluso riesgo para la vida humana. Afortunadamente, el mantenimiento basado en evidencia y el análisis forense de partes falladas permiten actuar antes de que ocurra lo peor.

En este artículo, te presentamos un caso real en el que un análisis forense detallado evitó un colapso estructural crítico en una planta de procesamiento. La historia ilustra cómo la detección temprana y el enfoque técnico riguroso pueden salvar millones de dólares y preservar la integridad de las instalaciones.

Contexto: grietas inesperadas en soportes de chasis

Durante una inspección rutinaria en una planta de fabricación de vehículos, se detectaron grietas en soportes de chasis sometidos a cargas cíclicas y vibraciones constantes. Aunque superficiales a simple vista, se activó un protocolo de análisis forense de partes falladas, siguiendo buenas prácticas de confiabilidad.

Paso 1: Evaluación preliminar

Se desmontaron los componentes afectados y se levantó un informe inicial incluyendo:

-

Ubicación y extensión de las grietas

-

Registro fotográfico macro y micro

-

Condiciones operativas y carga de trabajo

-

Historial de mantenimiento y reparación previa

Paso 2: Análisis metalográfico y fractográfico

El análisis forense incluyó:

-

Metalografía: Identificación de microfisuras internas compatibles con fatiga por carga cíclica.

-

Fractografía por SEM: Patrón de propagación lento con estrías típicas de fatiga.

-

Análisis químico: Material dentro de especificaciones, pero con soldaduras sin tratamiento térmico posterior.

📌 El origen exacto se identificó en zonas de soldadura mal alisadas, donde se concentraban esfuerzos durante la operación normal.

Paso 3: Evaluación estructural

Se realizó un modelo de elementos finitos (FEM) simulando cargas reales:

-

Factor de seguridad menor a 1.2 en condiciones normales.

-

Propagación de grietas podía causar falla total en pocas semanas, afectando varios vehículos en la línea de ensamblaje.

Paso 4: Plan de acción

Gracias al diagnóstico, se implementaron medidas correctivas:

✅ Rediseño de soportes con refuerzos estratégicos y mejor distribución de cargas.

✅ Nuevo protocolo de soldadura, incluyendo inspección por ultrasonido y tratamiento térmico posterior.

✅ Incorporación del componente en la ruta de inspección periódica con control de vibraciones.

✅ Registro del caso en el sistema de gestión de fallas para futuras referencias.

Resultados

El análisis forense permitió:

-

Evitar pérdidas millonarias y un paro no programado prolongado.

-

Reducir riesgos estructurales en toda la planta.

-

Sentar precedentes para el análisis de otros componentes críticos.

-

Fortalecer la cultura de prevención del equipo de mantenimiento.

Este ejemplo demuestra que el análisis forense de partes falladas y la revisión de casos históricos de fallas complejas en la industria automotriz no son lujos, sino herramientas estratégicas que permiten anticiparse a problemas, optimizar el mantenimiento y garantizar continuidad operativa.

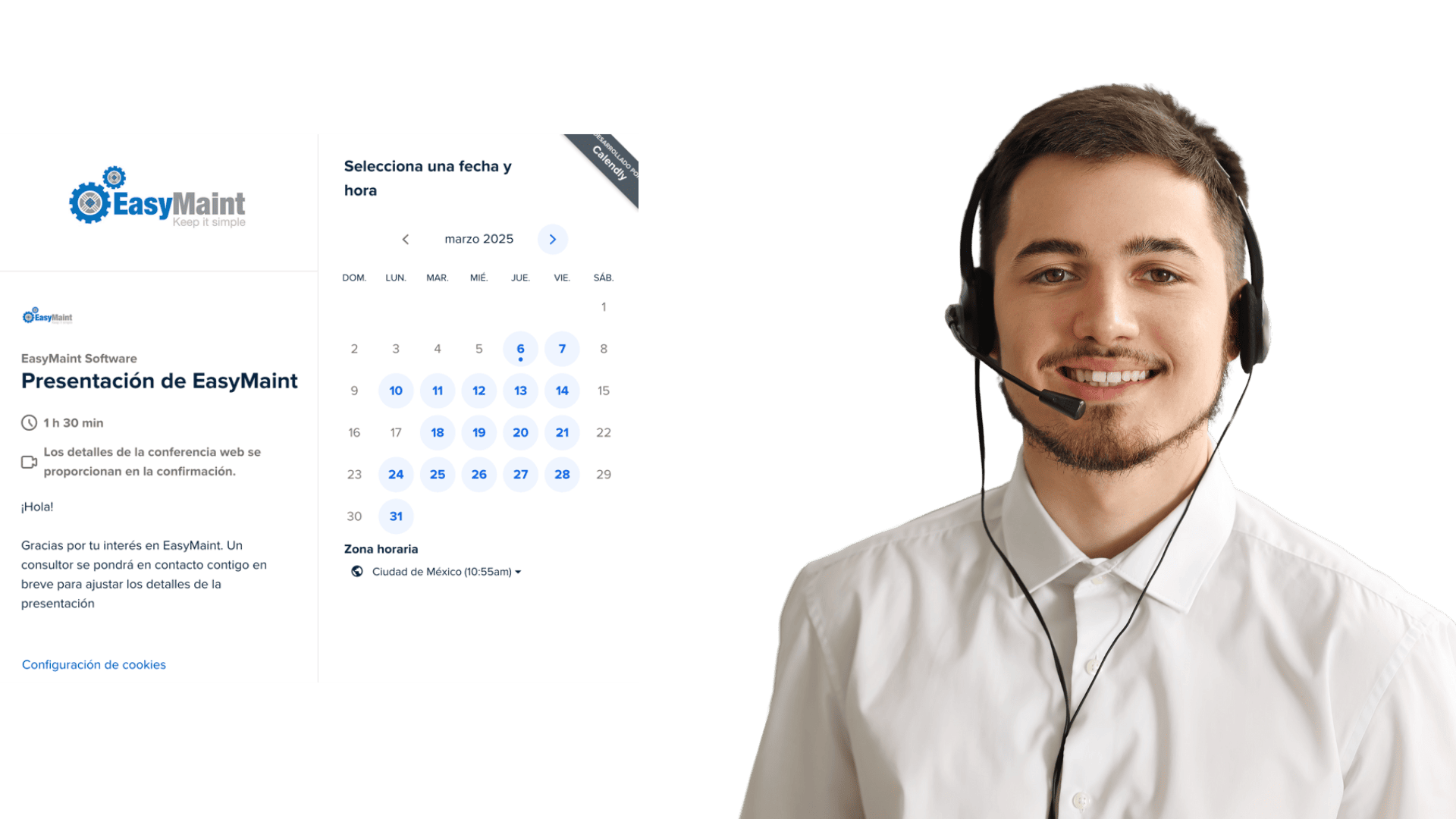

📥 ¿Tienes registros de fallas previas? Centralízalos y genera patrones con un software como EasyMaint para actuar antes de que el daño escale. Consulta nuestras soluciones

Software de mantenimiento para una gestión eficiente de activos

La correcta gestión del mantenimiento requiere información técnica confiable, trazabilidad de las órdenes de trabajo y control de costos por activo. Un software de mantenimiento (CMMS) permite centralizar el mantenimiento preventivo, correctivo y predictivo, facilitando la toma de decisiones técnicas y financieras.Este tipo de soluciones es utilizado por empresas industriales que buscan reducir tiempos de inactividad, extender la vida útil de sus equipos y mejorar la planeación del mantenimiento.Evalúa el software de mantenimiento antes de implementarlo

Solicita una demostración guiada y revisa cómo el software se adapta a tus procesos de mantenimiento preventivo, correctivo y predictivo.