Blog de mantenimiento

El desgaste por fricción es uno de los principales enemigos de la confiabilidad en equipos industriales. Su efecto acumulativo puede comprometer el rendimiento, generar paros inesperados y reducir drásticamente la vida útil de componentes críticos. Sin embargo, mediante un enfoque basado en datos y técnicas de mantenimiento planificado, es posible mitigar este fenómeno y mejorar el desempeño operativo.

En este artículo te mostramos un caso práctico real sobre cómo una empresa logró reducir significativamente el desgaste por fricción repetitiva en su línea de producción, aplicando principios de análisis tribológico, lubricación adecuada y ajustes en el plan de mantenimiento.

Ejemplo práctico: reducción de desgastes por fricción repetitiva

El desgaste por fricción es uno de los principales enemigos de la confiabilidad en equipos industriales. Su efecto acumulativo puede comprometer el rendimiento, generar paros inesperados y reducir drásticamente la vida útil de componentes críticos. Sin embargo, mediante un enfoque basado en datos y técnicas de mantenimiento planificado, es posible mitigar este fenómeno y mejorar el desempeño operativo.

En este artículo te mostramos un caso práctico real sobre cómo una empresa logró reducir significativamente el desgaste por fricción repetitiva en su línea de producción, aplicando principios de análisis tribológico, lubricación adecuada y ajustes en el plan de mantenimiento.

¿Qué es el desgaste por fricción repetitiva?

Se trata de un tipo de desgaste mecánico que ocurre cuando dos superficies en contacto se deslizan o rozan entre sí de manera continua o cíclica. Aunque es un proceso natural en todo sistema mecánico, puede acelerarse si no se aplican las medidas correctas de lubricación, diseño, materiales o mantenimiento.

Tipos comunes de desgaste por fricción:

- Abrasivo: una superficie más dura raspa a otra más blanda.

- Adhesivo: micro-soldaduras entre superficies que se rompen al separarse.

- Fatiga superficial: grietas por cargas cíclicas que se expanden hasta desprender partículas.

- Fatiga por contacto y desgaste bajo capas endurecidas: grietas y desprendimiento de material que se generan bajo la superficie endurecida por cargas repetitivas.

El caso: desgaste excesivo en cilindros hidráulicos

Sector: Industria papelera

Problema detectado: Pérdida de presión en cilindros hidráulicos de máquinas formadoras, con intervalos de falla menores a 6 meses.

Síntomas:

- Pérdida de fuerza en el prensado

- Ruidos anómalos durante la operación

- Filtraciones de aceite y temperatura elevada en las guías

Diagnóstico y análisis técnico

Se realizó una inspección detallada que incluyó:

- Análisis de aceite: presencia de partículas metálicas superiores a lo normal.

- Medición de rugosidad superficial: indicios de desgaste adhesivo.

- Revisión de historial de mantenimiento: intervalos irregulares de lubricación y cambios de aceite.

- Inspección física de los componentes: daño evidente en la superficie interna de los cilindros, con marcas de fricción repetitiva en zonas de carga constante.

🧪El diagnóstico confirmó un desgaste progresivo por fricción, fatiga por contacto y desgaste bajo capas endurecidas, acelerado por una lubricación industrial incorrecta y fallas en el control de contaminantes.

Solución implementada

La estrategia combinó acciones correctivas y preventivas:

- Cambio del tipo de lubricante

Se seleccionó un fluido hidráulico con mejor índice de viscosidad y aditivos antidesgaste, optimizado para cargas cíclicas. - Instalación de filtros de alta eficiencia

Se mejoró el sistema de filtración en la línea hidráulica para eliminar partículas abrasivas. - Reacondicionamiento de cilindros

Se rectificaron superficies dañadas y se aplicó un recubrimiento antifricción con tecnología cerámica. - Reprogramación del mantenimiento preventivo

Se implementó un sistema basado en horas de operación y condiciones reales, usando un software CMMS para dar seguimiento. - Capacitación al personal de planta

Se reforzaron buenas prácticas de monitoreo, inspección visual y control de contaminación.

Resultados obtenidos

|

Indicador |

Antes de la intervención |

Después de 6 meses |

|

Intervalo entre fallas |

5.7 meses |

> 18 meses |

|

Partículas metálicas en aceite |

65 ppm |

< 10 ppm |

|

Consumo de lubricante |

100 litros/mes |

65 litros/mes |

|

Tiempo promedio de reparación (MTTR) |

8 h |

3 h |

💡 Este caso demuestra cómo el mantenimiento planificado basado en datos tribológicos puede extender significativamente la vida útil de los equipos y reducir costos operativos.

Recomendaciones clave para evitar el desgaste por fricción

- 🔍 Realiza análisis de aceite de forma periódica

- 🛢 Usa lubricantes adecuados según carga, velocidad y entorno

- 🧰 Implementa inspecciones no destructivas para monitorear desgaste

- 📅 Usa un plan de mantenimiento que contemple condiciones reales

- 📲 Digitaliza tus reportes y seguimiento de desgaste con sistemas como EasyMaint CMMS

El desgaste por fricción repetitiva no es inevitable: puede gestionarse con una estrategia técnica sólida, herramientas adecuadas y compromiso del personal de mantenimiento. Como en este caso, pequeñas decisiones bien fundamentadas pueden generar grandes resultados.

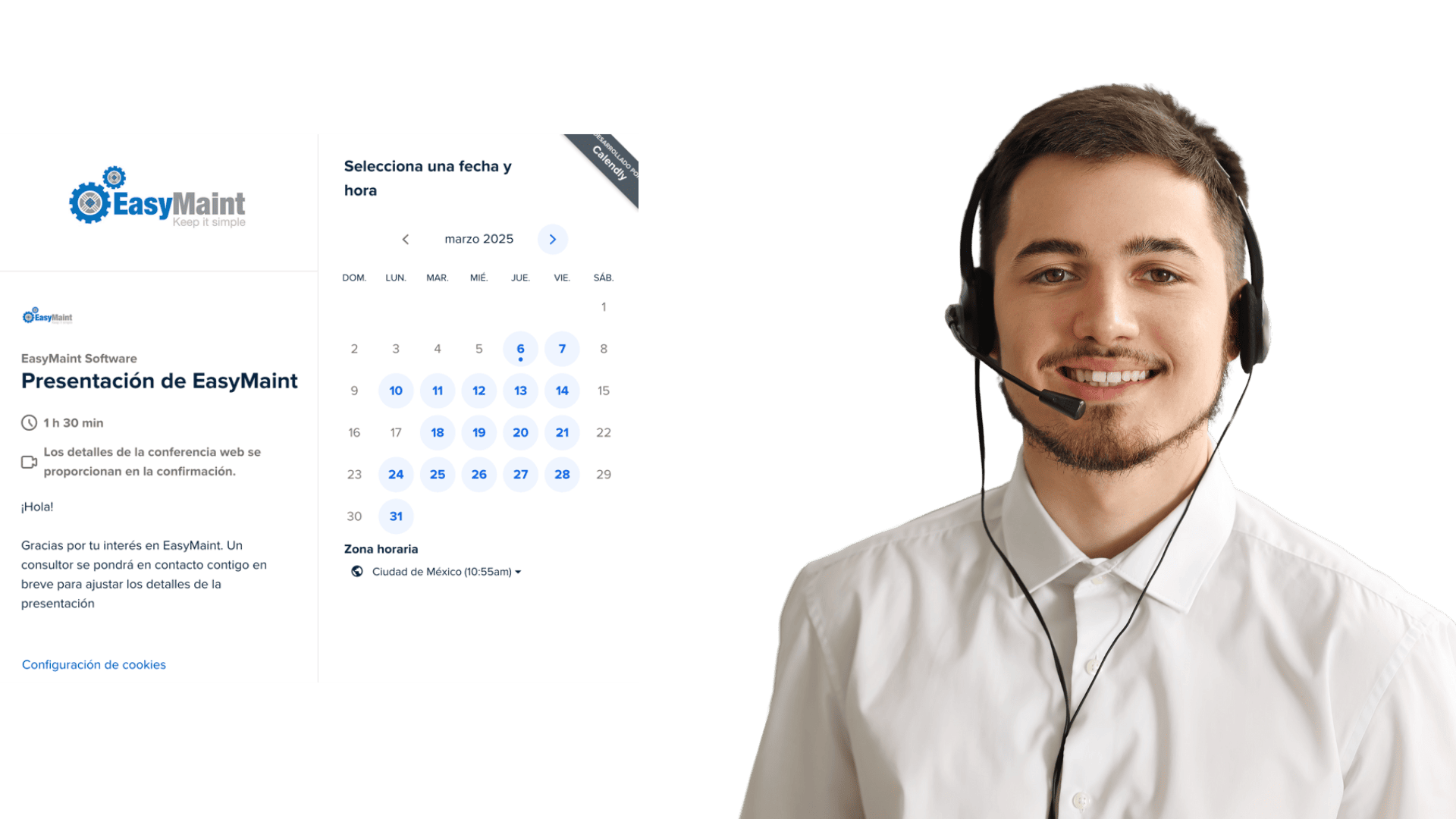

Software de mantenimiento para una gestión eficiente de activos

La correcta gestión del mantenimiento requiere información técnica confiable, trazabilidad de las órdenes de trabajo y control de costos por activo. Un software de mantenimiento (CMMS) permite centralizar el mantenimiento preventivo, correctivo y predictivo, facilitando la toma de decisiones técnicas y financieras.Este tipo de soluciones es utilizado por empresas industriales que buscan reducir tiempos de inactividad, extender la vida útil de sus equipos y mejorar la planeación del mantenimiento.Evalúa el software de mantenimiento antes de implementarlo

Solicita una demostración guiada y revisa cómo el software se adapta a tus procesos de mantenimiento preventivo, correctivo y predictivo.