Blog de mantenimiento

La gestión eficiente del mantenimiento es un factor determinante en la rentabilidad y sostenibilidad de cualquier operación industrial. En este contexto, entender la relación entre los costos y la productividad en el mantenimiento permite tomar decisiones estratégicas que impactan directamente en la disponibilidad de activos, la reducción de tiempos de inactividad y el control del presupuesto.

Costos y Productividad en el Mantenimiento

La gestión eficiente del mantenimiento es un factor determinante en la rentabilidad y sostenibilidad de cualquier operación industrial. En este contexto, entender la relación entre los costos y la productividad en el mantenimiento permite tomar decisiones estratégicas que impactan directamente en la disponibilidad de activos, la reducción de tiempos de inactividad y el control del presupuesto.

Los costos de mantenimiento incluyen no solo la mano de obra y los materiales, sino también la planificación de presupuestos de mantenimiento, que debe contemplar tanto los costos fijos como los variables, así como fondos para imprevistos. Esta planificación permite tener un control financiero claro y asignar recursos de manera eficiente.

Comprendiendo los costos en el mantenimiento

Los costos de mantenimiento pueden clasificarse en diferentes categorías según su naturaleza y origen:

1. Costos directos

- Mano de obra: Remuneraciones del personal técnico, horas-hombre invertidas en tareas correctivas, preventivas o predictivas.

- Materiales y repuestos: Incluye consumibles, lubricantes, refacciones y piezas utilizadas en las intervenciones.

- Contratistas o servicios externos: Costos asociados a proveedores de servicios especializados.

2. Costos indirectos

- Herramientas y equipos de diagnóstico: Inversiones en tecnología y su mantenimiento.

- Capacitación: Entrenamiento del personal técnico.

- Sistemas de información: Software de gestión de mantenimiento (CMMS), hardware y soporte.

3. Costos por fallas o no calidad

- Paros no programados: Pérdida de producción y afectación a la cadena de suministro.

- Reprocesos: Intervenciones repetidas por mala ejecución o diagnóstico inadecuado.

- Pérdida de producto o calidad: Fallos que afectan las especificaciones del producto final.

Productividad en el mantenimiento

La productividad en mantenimiento no solo se mide en función de la cantidad de actividades realizadas, sino también por la efectividad con la que estas contribuyen a mantener los activos en condiciones óptimas. Algunos indicadores clave incluyen:

- Disponibilidad de los equipos: Proporción del tiempo en que los activos están operativos respecto al total disponible.

- Índice de cumplimiento del plan de mantenimiento: Porcentaje de actividades planificadas ejecutadas en el periodo.

- MTTR (Mean Time to Repair): Tiempo promedio para reparar una falla.

- MTBF (Mean Time Between Failures): Tiempo promedio entre fallas de un activo.

- Tasa de intervenciones correctivas versus preventivas: Refleja el grado de planificación y control del mantenimiento.

Relación entre costos y productividad

Una gestión de mantenimiento altamente productiva no implica necesariamente mayores costos. De hecho, una correcta planificación y la inversión en mantenimiento preventivo pueden reducir los gastos generales al evitar fallas mayores. La clave está en optimizar el uso de recursos, minimizar intervenciones innecesarias y priorizar tareas que generen mayor valor.

Ejemplo:

Invertir en un programa de mantenimiento predictivo puede representar un costo inicial elevado (sensores, software, capacitación), pero puede traducirse en un retorno importante al evitar paros no programados y prolongar la vida útil de los equipos.

Estrategias para optimizar costos y aumentar productividad

1. Implementación de un CMMS

Un sistema de gestión computarizado de mantenimiento permite planificar, registrar y analizar todas las actividades, facilitando la toma de decisiones basadas en datos.

2. Clasificación crítica de activos

Asignar prioridades según la criticidad de los equipos permite enfocar los recursos en los activos que más afectan la producción o la seguridad.

3. Capacitación continua del personal

El rendimiento del mantenimiento depende en gran medida de la competencia técnica del equipo humano. Capacitar al personal reduce errores y mejora la eficiencia.

4. Análisis de causa raíz

Investigar las causas fundamentales de fallas recurrentes permite diseñar estrategias correctivas que eviten la repetición del problema.

5. Indicadores de desempeño (KPIs)

Establecer y monitorear KPIs permite identificar desviaciones, evaluar la eficiencia de los procesos y proponer mejoras.

Control presupuestario en mantenimiento

Una buena gestión de costos requiere un presupuesto bien estructurado que contemple:

- Costos fijos (personal, licencias de software, mantenimiento de infraestructura)

- Costos variables (repuestos, servicios tercerizados)

- Fondos para imprevistos o emergencias

El seguimiento mensual de los costos reales frente al presupuesto estimado ayuda a identificar sobrecostos y a tomar medidas correctivas oportunas.

Indicadores económicos clave

- Costo de mantenimiento por unidad producida: Útil para comparar periodos o diferentes líneas de producción.

- Relación costo de mantenimiento/valor de reposición: Mide cuánto se invierte en mantener el activo frente al costo de reemplazarlo.

- Costo total de propiedad (TCO): Incluye todos los costos asociados a lo largo de la vida útil del equipo.

La gestión eficiente de los costos, mano de obra y la productividad en el mantenimiento industrial es esencial para lograr operaciones sostenibles, seguras y rentables. Implementar herramientas tecnológicas, capacitar al personal y establecer indicadores claros permite transformar al área de mantenimiento en un verdadero aliado estratégico para la competitividad de la empresa. No se trata únicamente de reducir gastos, sino de invertir con inteligencia para maximizar la disponibilidad, confiabilidad y desempeño de los activos físicos.

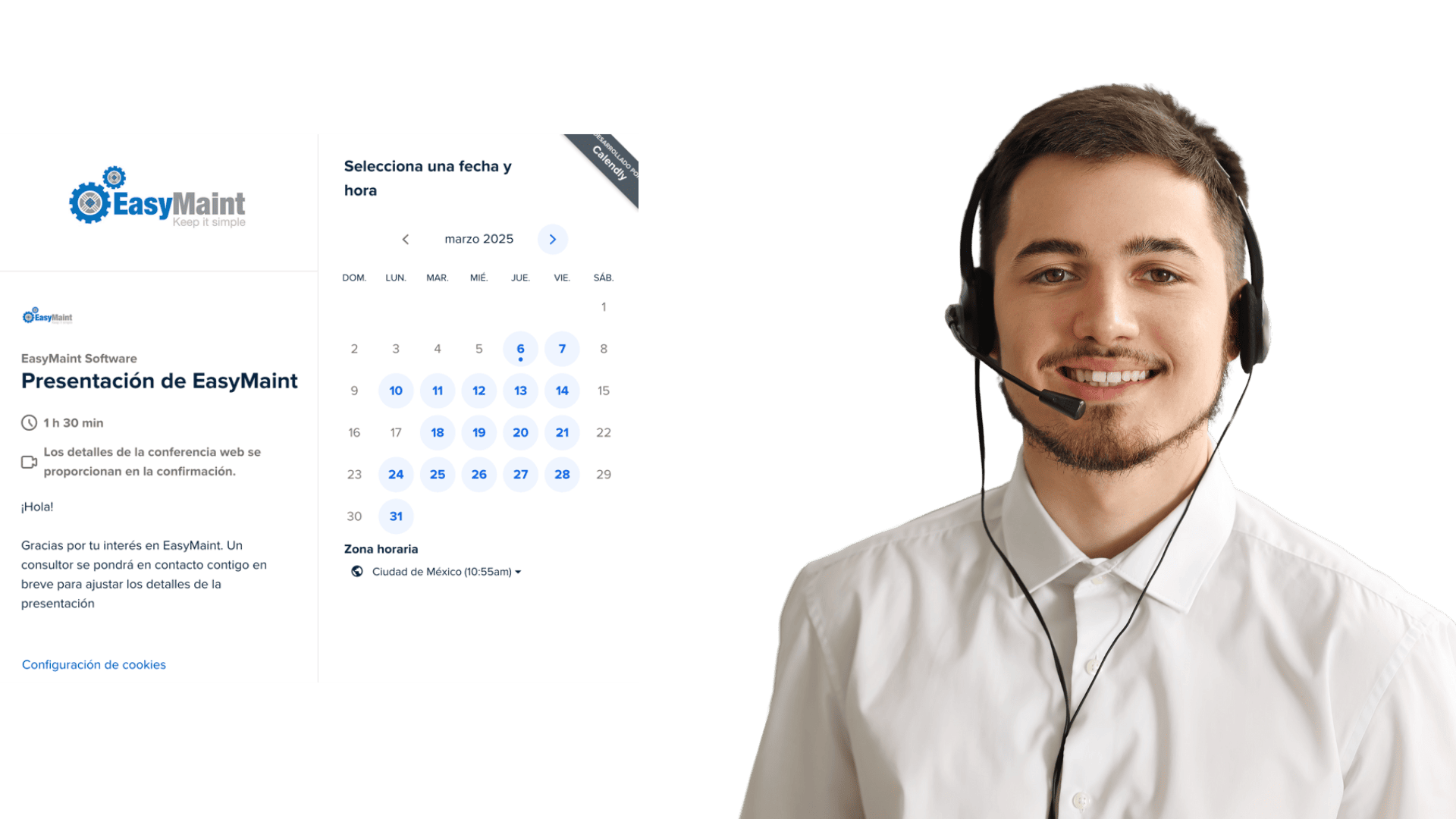

Software de mantenimiento para una gestión eficiente de activos

La correcta gestión del mantenimiento requiere información técnica confiable, trazabilidad de las órdenes de trabajo y control de costos por activo. Un software de mantenimiento (CMMS) permite centralizar el mantenimiento preventivo, correctivo y predictivo, facilitando la toma de decisiones técnicas y financieras.Este tipo de soluciones es utilizado por empresas industriales que buscan reducir tiempos de inactividad, extender la vida útil de sus equipos y mejorar la planeación del mantenimiento.Evalúa el software de mantenimiento antes de implementarlo

Solicita una demostración guiada y revisa cómo el software se adapta a tus procesos de mantenimiento preventivo, correctivo y predictivo.