Blog de mantenimiento

La integridad de las estructuras metálicas es un factor clave en la seguridad y confiabilidad de instalaciones industriales, edificios, puentes y maquinaria pesada. Un aspecto frecuentemente subestimado en el diseño, fabricación y mantenimiento de estas estructuras son los esfuerzos residuales: tensiones internas que permanecen en un material después de haber sido sometido a procesos como soldadura, mecanizado, laminado o tratamientos térmicos. La gestión adecuada de estos esfuerzos es esencial para prevenir fallas prematuras, deformaciones y fracturas inesperadas.

Gestión de esfuerzos residuales para prevenir fallas en estructuras metálicas

La integridad de las estructuras metálicas es un factor clave en la seguridad y confiabilidad de instalaciones industriales, edificios, puentes y maquinaria pesada. Un aspecto frecuentemente subestimado en el diseño, fabricación y mantenimiento de estas estructuras son los esfuerzos residuales: tensiones internas que permanecen en un material después de haber sido sometido a procesos como soldadura, mecanizado, laminado o tratamientos térmicos. En particular, los esfuerzos residuales térmicos y su impacto en la vida útil de los componentes son un tema crítico, ya que pequeñas variaciones de temperatura durante el enfriamiento pueden generar concentraciones de tensión que aceleran la aparición de defectos y la pérdida de integridad estructural.

¿Qué son los esfuerzos residuales?

Los esfuerzos residuales son tensiones internas presentes en un componente sin la aplicación de cargas externas. Surgen por gradientes de temperatura, deformaciones plásticas no homogéneas y transformaciones metalúrgicas durante procesos de fabricación. Estos esfuerzos pueden ser de tracción o compresión, y su distribución es compleja, variando a lo largo del volumen del componente.

Aunque no siempre son perjudiciales, los esfuerzos residuales pueden superponerse a las cargas de servicio y reducir el margen de seguridad del diseño. En algunos casos, pueden actuar como iniciadores de grietas o aumentar la susceptibilidad a mecanismos de falla como la fatiga, la corrosión bajo tensión y la fractura frágil.

Principales fuentes de esfuerzos residuales en estructuras metálicas

- Soldadura: La soldadura genera gradientes térmicos pronunciados que inducen expansiones y contracciones diferenciales, originando esfuerzos residuales significativos en la zona afectada por el calor (ZAC) y en la unión.

- Mecanizado: Procesos como el torneado, fresado o rectificado inducen tensiones por deformaciones plásticas superficiales.

- Formado en frío o laminado: La deformación no uniforme durante el conformado en frío puede dejar esfuerzos residuales tanto en la superficie como en el interior del material.

- Tratamientos térmicos y enfriamiento desigual: La velocidad de enfriamiento variable en diferentes zonas genera tensiones internas que pueden dar origen a esfuerzos residuales térmicos. Cuando estos no son controlados adecuadamente, se combinan con defectos en tratamientos térmicos, como temple insuficiente, sobrecalentamiento o microfisuras inducidas por choque térmico, afectando de forma directa la resistencia mecánica y la durabilidad de los componentes.

- Montaje e interferencias: La ensambladura de componentes con ajustes forzados introduce tensiones permanentes.

Consecuencias de los esfuerzos residuales no gestionados

- Deformaciones dimensionales: Piezas que pierden su geometría tras el mecanizado o durante el servicio.

- Iniciación de grietas: Especialmente en soldaduras o zonas tratadas térmicamente.

- Reducción de vida útil por fatiga: Los esfuerzos de tracción pueden facilitar la propagación de fisuras por ciclos de carga.

- Fallas estructurales inesperadas: Combinación de cargas externas con tensiones internas ocultas.

- Distorsiones en el ensamblaje: Incompatibilidades dimensionales que afectan la calidad del montaje.

Técnicas de medición y análisis de esfuerzos residuales

1. Difracción de rayos X

Técnica no destructiva que permite medir esfuerzos superficiales con alta precisión. Se basa en la deformación de las redes cristalinas bajo tensión.

2. Difracción de neutrones

Permite evaluar esfuerzos en el interior de materiales, aunque requiere acceso a reactores nucleares o fuentes especializadas.

3. Método del agujero perforado (Hole-drilling)

Consiste en perforar un pequeño agujero y medir la deformación inducida mediante galgas extensiométricas. Es semidestructivo y ampliamente usado.

4. Ultrasonido

Técnica basada en la variación de la velocidad de propagación de ondas ultrasónicas en función del esfuerzo interno.

Estrategias para la gestión de esfuerzos residuales

1. Diseño preventivo

Desde la etapa de ingeniería, se deben considerar procesos que minimicen la generación de tensiones internas. Esto incluye:

- Selección de materiales con buena estabilidad dimensional.

- Geometrías que reduzcan concentradores de tensión.

- Especificaciones de soldadura y secuencias de pases controladas.

2. Tratamientos post-proceso

- Alivio térmico (Stress Relief): Consiste en calentar el componente a una temperatura por debajo de la transformación y mantenerlo durante un tiempo para permitir la redistribución de tensiones.

- Shot peening: Bombardeo superficial con esferas que introduce esfuerzos de compresión beneficiosos.

- Vibración controlada: Aplicación de vibraciones mecánicas para relajar tensiones residuales.

- Martillado o martelinado: Mejora la resistencia a la fatiga al generar esfuerzos de compresión en soldaduras.

3. Control de procesos de soldadura

- Uso de secuencias de soldadura simétricas.

- Precalentamiento y poscalentamiento según los espesores y materiales.

- Empleo de técnicas como TIG, MIG o soldadura por fricción que reducen la entrada de calor.

4. Inspección periódica

El monitoreo continuo mediante técnicas no destructivas permite detectar acumulación de tensiones o zonas críticas con potencial de falla. En este contexto, el análisis de defectos en tratamientos térmicos se vuelve esencial para comprender la relación entre microestructura, esfuerzos residuales y comportamiento en servicio. La integración de estos datos en un sistema de gestión de mantenimiento contribuye a la toma de decisiones basada en condiciones reales y a la prolongación de la vida útil de los activos industriales.

Aplicaciones industriales críticas

- Estructuras de presión (tuberías, tanques): Donde una falla puede generar accidentes mayores.

- Industria aeroespacial y ferroviaria: Alta exigencia en control de fatiga y deformaciones.

- Sector energético: Componentes como generadores, turbinas y calderas están sometidos a altos ciclos de carga.

- Puentes y edificaciones metálicas: Donde la estabilidad estructural depende del equilibrio de tensiones internas.

La gestión de los esfuerzos residuales es una práctica esencial en la ingeniería de mantenimiento y fiabilidad de estructuras metálicas. Ignorar estos esfuerzos puede conducir a fallas graves, mientras que su control proactivo extiende la vida útil de los activos, mejora la seguridad y reduce los costos por paradas no programadas. Invertir en técnicas de medición, tratamiento y diseño preventivo es una estrategia clave para garantizar la integridad estructural en entornos industriales exigentes.

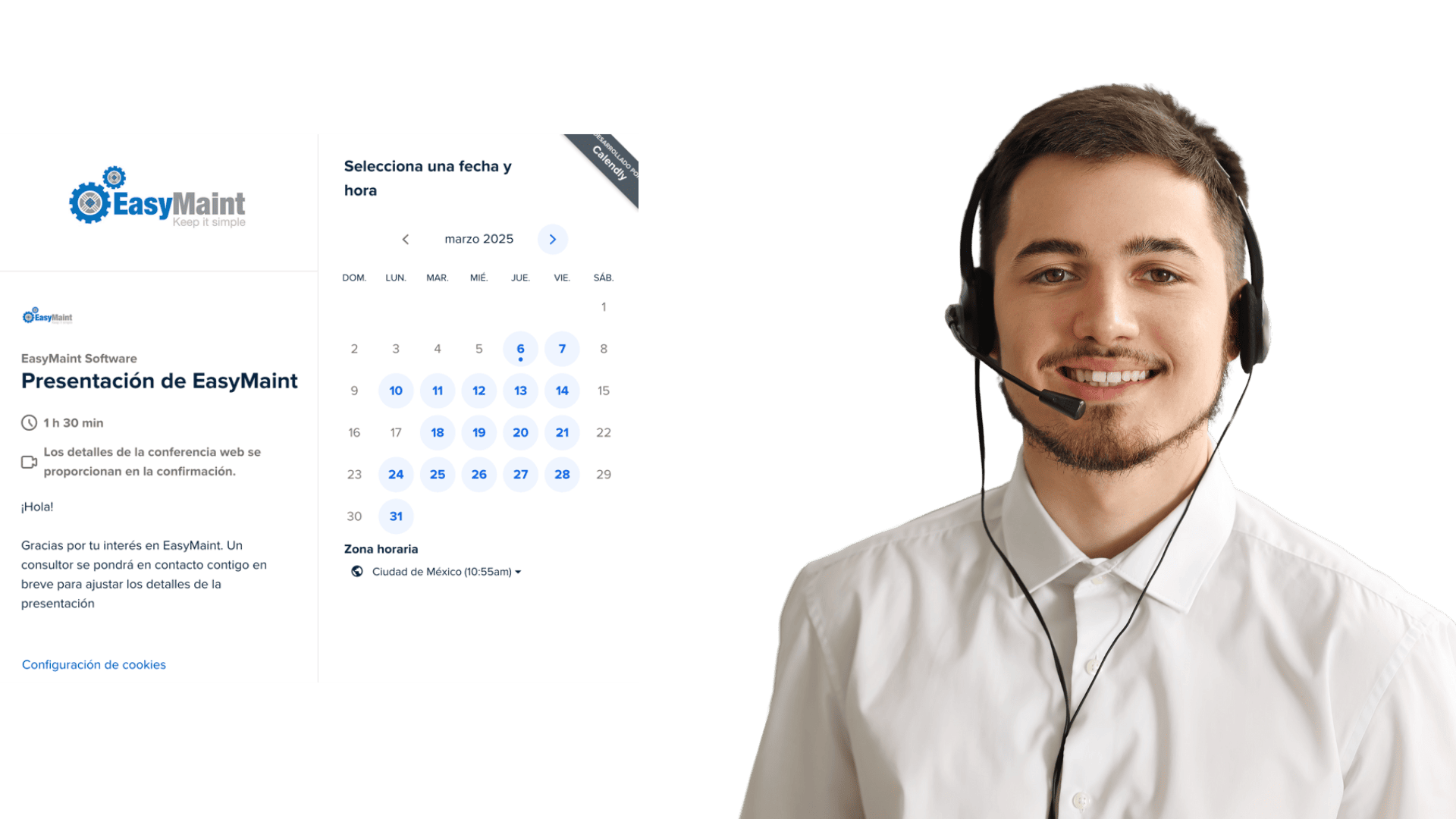

Software de mantenimiento para una gestión eficiente de activos

La correcta gestión del mantenimiento requiere información técnica confiable, trazabilidad de las órdenes de trabajo y control de costos por activo. Un software de mantenimiento (CMMS) permite centralizar el mantenimiento preventivo, correctivo y predictivo, facilitando la toma de decisiones técnicas y financieras.Este tipo de soluciones es utilizado por empresas industriales que buscan reducir tiempos de inactividad, extender la vida útil de sus equipos y mejorar la planeación del mantenimiento.Evalúa el software de mantenimiento antes de implementarlo

Solicita una demostración guiada y revisa cómo el software se adapta a tus procesos de mantenimiento preventivo, correctivo y predictivo.