Una lubricación deficiente puede comprometer seriamente el desempeño de las maquinarias críticas. La clave para prevenir defectos radica en una gestión sistemática que combine la selección adecuada de lubricantes, el diseño de planes bien estructurados, la capacitación del personal y el uso de herramientas de monitoreo y análisis. Integrar los fundamentos de la lubricación con las innovaciones tecnológicas actuales permite alcanzar niveles superiores de eficiencia, confiabilidad y sostenibilidad en la operación industrial.

Blog de mantenimiento

La lubricación es una de las prácticas fundamentales del mantenimiento industrial, especialmente cuando se trata de maquinaria crítica. Sin embargo, el uso inadecuado de lubricantes puede causar defectos que afectan la fiabilidad, disponibilidad y seguridad operativa de los equipos. Este artículo analiza las causas comunes de fallas relacionadas con la lubricación y ofrece estrategias prácticas para prevenir estos problemas.

Cómo prevenir defectos causados por lubricantes en maquinarias críticas

La lubricación es una de las prácticas fundamentales del mantenimiento industrial, especialmente cuando se trata de maquinaria crítica. Sin embargo, el uso inadecuado de lubricantes puede causar defectos que afectan la fiabilidad, disponibilidad y seguridad operativa de los equipos. Comprender los fundamentos de la lubricación: hidrodinámica, limítrofe, mixta y elasto-hidrodinámica es esencial para seleccionar el tipo de lubricante y la técnica de aplicación más adecuada a cada condición de operación. Este artículo analiza las causas comunes de fallas relacionadas con la lubricación y ofrece estrategias prácticas para prevenir estos problemas.

¿Qué es una maquinaria crítica?

Se considera maquinaria crítica a aquellos equipos cuya falla puede provocar paros de producción, riesgos para la seguridad del personal o altos costos de reparación. Motores eléctricos, compresores, turbinas, bombas y reductores son ejemplos comunes en sectores como energía, manufactura, petróleo y gas, y alimentos y bebidas.

Principales defectos causados por lubricantes

1. Lubricación insuficiente

La falta de lubricante o una película lubricante muy delgada genera contacto metal-metal, lo que incrementa el desgaste, la fricción y el calentamiento excesivo. Esto puede derivar en fallas prematuras de rodamientos, engranajes y cojinetes.

2. Contaminación del lubricante

El ingreso de partículas sólidas, agua o productos químicos en el lubricante altera sus propiedades físicas y químicas. Esto compromete su capacidad para proteger las superficies en movimiento y puede acelerar la corrosión o la abrasión.

3. Uso del lubricante incorrecto

Cada aplicación requiere un tipo específico de lubricante en función de la carga, temperatura, velocidad y entorno operativo. Utilizar un lubricante con una viscosidad inadecuada o con aditivos incompatibles puede generar fallas catastróficas.

4. Intervalos de lubricación inadecuados

Lubricar con demasiada frecuencia o con poca regularidad también puede ser perjudicial. El exceso de lubricante puede causar sobrepresión y calentamiento, mientras que una frecuencia muy baja favorece el desgaste por fricción.

5. Errores en la aplicación

La aplicación incorrecta del lubricante, ya sea por medios manuales o automáticos, puede dar lugar a una cobertura desigual, mezclas indeseadas o entrada de contaminantes durante el proceso.

Estrategias para prevenir fallas por lubricación

1. Selección adecuada del lubricante

Es fundamental consultar las especificaciones del fabricante del equipo y realizar un análisis de condiciones operativas para determinar el tipo y grado de lubricante adecuado. Los factores clave a considerar incluyen:

- Carga y velocidad de operación

- Temperatura de trabajo

- Ambiente (polvo, humedad, productos químicos)

- Tipo de mecanismo (rodamientos, engranajes, cadenas, etc.)

2. Diseño de un plan de lubricación

Elaborar un plan estructurado que indique:

- Qué equipos requieren lubricación

- Qué tipo de lubricante se debe usar en cada punto

- Frecuencia y cantidad de aplicación

- Método de lubricación (manual, automática, centralizada)

Este plan debe ser parte del programa de mantenimiento preventivo y estar documentado para su seguimiento y control.

3. Capacitación del personal

Los técnicos encargados de la lubricación deben recibir formación sobre:

- Identificación de puntos de lubricación

- Métodos correctos de aplicación

- Identificación de señales de advertencia (ruido, temperatura, vibraciones)

- Control de contaminación y almacenamiento de lubricantes

Una lubricación mal realizada puede anular la efectividad de un programa de mantenimiento.

4. Control de contaminación

Para evitar que el lubricante se degrade, es importante implementar medidas como:

- Uso de filtros y respiradores en depósitos

- Almacenamiento adecuado en recipientes sellados y etiquetados

- Uso de herramientas limpias para el trasvase

- Revisión periódica del estado del lubricante mediante análisis de laboratorio

5. Análisis de lubricantes

El análisis de lubricantes permite identificar desgastes anormales, contaminación, degradación del aceite y presencia de agua o aditivos perdidos. Esta herramienta es clave en el mantenimiento predictivo y ayuda a anticipar fallas antes de que ocurran. En la actualidad, las innovaciones en lubricación industrial incluyen el uso de sensores IoT para monitorear en tiempo real la viscosidad y temperatura del aceite, lubricantes sintéticos con aditivos de baja fricción y tecnologías de microencapsulación que prolongan la vida útil de los lubricantes en entornos severos.

6. Lubricación automatizada

La implementación de sistemas automáticos de lubricación garantiza una dosificación precisa y continua, lo que reduce errores humanos y mejora la consistencia del mantenimiento. Estos sistemas también permiten el monitoreo remoto del consumo y la presión de lubricación.

Indicadores de desempeño de la lubricación

Para evaluar la efectividad del sistema de lubricación, es recomendable monitorear indicadores como:

- Número de fallas atribuibles a lubricación

- Consumo de lubricante por equipo

- Intervalo promedio entre fallas (MTBF)

- Resultados del análisis de lubricante usado

- Horas hombre dedicadas a tareas de lubricación

Estos indicadores pueden integrarse en el sistema de gestión de mantenimiento para facilitar la toma de decisiones basada en datos.

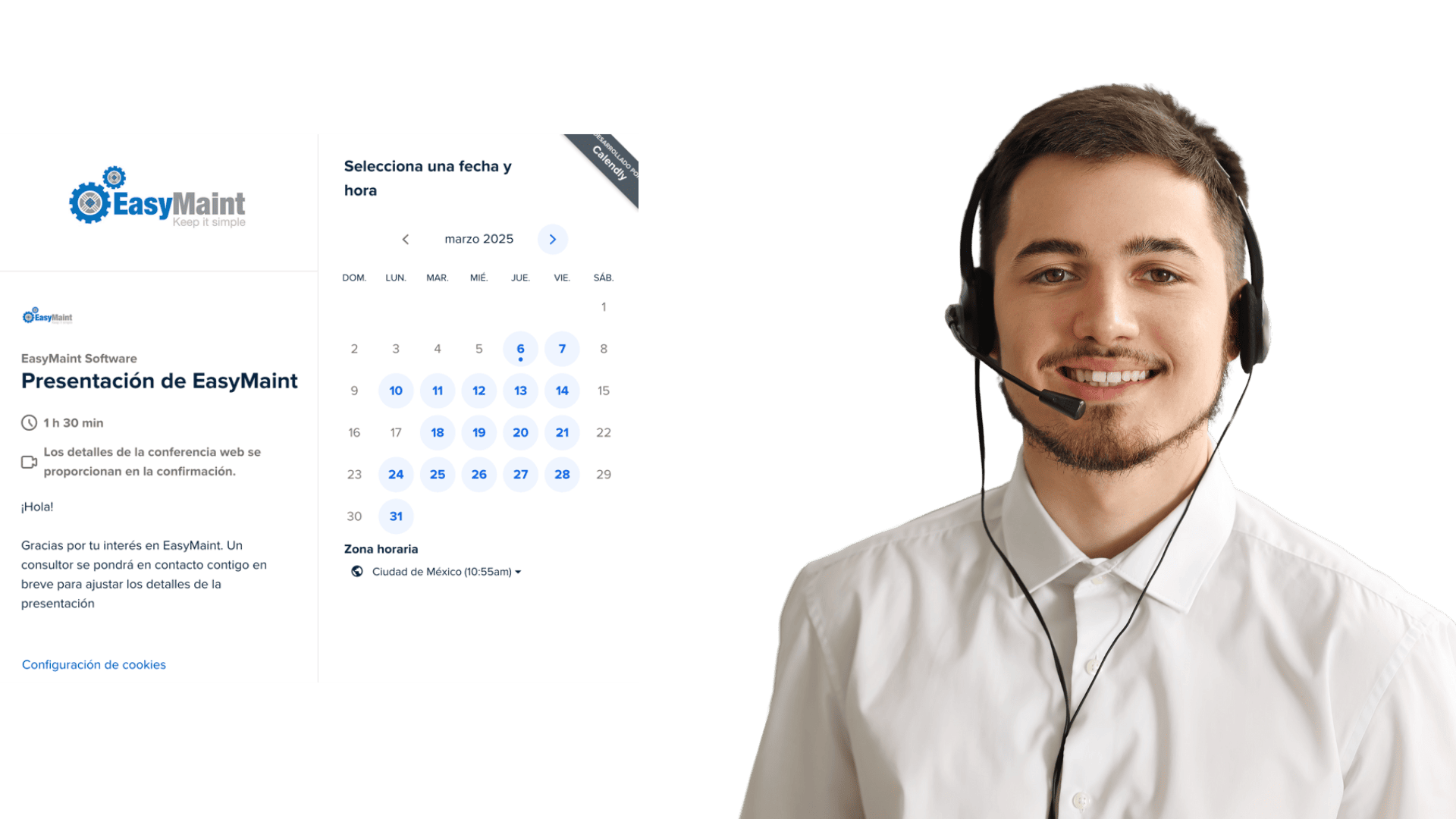

Software de mantenimiento para una gestión eficiente de activos

La correcta gestión del mantenimiento requiere información técnica confiable, trazabilidad de las órdenes de trabajo y control de costos por activo. Un software de mantenimiento (CMMS) permite centralizar el mantenimiento preventivo, correctivo y predictivo, facilitando la toma de decisiones técnicas y financieras.Este tipo de soluciones es utilizado por empresas industriales que buscan reducir tiempos de inactividad, extender la vida útil de sus equipos y mejorar la planeación del mantenimiento. Optimiza el mantenimiento de tu empresa con EasyMaint, un software de mantenimiento (CMMS) diseñado para centralizar la gestión de activos, órdenes de trabajo y planes de mantenimiento preventivo, correctivo y predictivo. Mejora la planeación, reduce tiempos de inactividad y obtén información confiable para la toma de decisiones técnicas y financieras..

Evalúa el software de mantenimiento antes de implementarlo

Solicita una demostración guiada y revisa cómo el software se adapta a tus procesos de mantenimiento preventivo, correctivo y predictivo.