Blog de mantenimiento

La gestión moderna del mantenimiento industrial requiere información precisa, oportuna y organizada. En este contexto, los sistemas de información en mantenimiento se han convertido en una herramienta estratégica para maximizar la eficiencia operativa, reducir costos, prevenir fallas y garantizar la disponibilidad de los activos físicos. Este artículo explora los fundamentos, beneficios y elementos clave de un sistema de información en mantenimiento, así como su impacto en la toma de decisiones técnicas y estratégicas.

El Sistema de Información en el Mantenimiento

La gestión moderna del mantenimiento industrial requiere información precisa, oportuna y organizada. En este contexto, los sistemas de información en mantenimiento se han convertido en una herramienta estratégica para maximizar la eficiencia operativa, reducir costos, prevenir fallas y garantizar la disponibilidad de los activos físicos. Este artículo explora los fundamentos, beneficios y elementos clave de un sistema de información en mantenimiento, así como su impacto en la toma de decisiones técnicas y estratégicas.

¿Qué es un sistema de información en mantenimiento?

Un sistema de información en mantenimiento es un conjunto integrado de herramientas tecnológicas, procesos y bases de datos que permiten recopilar, almacenar, procesar y analizar información relacionada con las actividades de mantenimiento. Su objetivo principal es transformar datos operativos en conocimiento útil para la planificación, ejecución y mejora continua de los procesos de mantenimiento.

En la actualidad, muchas organizaciones utilizan sistemas computarizados de gestión del mantenimiento (CMMS, por sus siglas en inglés) para automatizar y digitalizar sus operaciones. Estas plataformas permiten gestionar órdenes de trabajo, controlar inventarios de repuestos, programar mantenimientos preventivos y registrar indicadores de desempeño. Cuando se integran dentro de un enfoque de Gestión Estratégica del Mantenimiento, estos sistemas no solo registran datos operativos, sino que también permiten alinear las actividades de mantenimiento con los objetivos estratégicos de la organización.

Funciones clave de un sistema de información en mantenimiento

- Gestión de activos: Registro detallado de equipos, su historial de mantenimiento, especificaciones técnicas y criticidad.

- Planificación y programación: Organización de actividades preventivas, predictivas y correctivas de acuerdo con cronogramas, recursos disponibles y prioridades operativas.

- Gestión de órdenes de trabajo: Creación, seguimiento y cierre de órdenes de mantenimiento, incluyendo responsables, tiempos, materiales utilizados y observaciones técnicas.

- Control de inventarios: Administración eficiente de repuestos y materiales, evitando faltantes o excesos innecesarios.

- Indicadores de gestión (KPIs): Seguimiento de métricas como MTTR (Tiempo Medio de Reparación), MTBF (Tiempo Medio entre Fallas), disponibilidad, cumplimiento del plan, entre otros.

- Trazabilidad y auditoría: Registro histórico de intervenciones y eventos relevantes para análisis forense, cumplimiento normativo o certificaciones de calidad.

Beneficios de implementar un sistema de información en mantenimiento

- Mejora de la disponibilidad de equipos: Al facilitar la detección temprana de fallas y permitir mantenimientos planificados.

- Reducción de costos operativos: Al evitar paradas no programadas, optimizar recursos y minimizar el desperdicio de repuestos.

- Toma de decisiones basada en datos: Permite priorizar acciones, justificar inversiones y evaluar el desempeño del área mediante la Evaluación de la Gestión de Mantenimiento, asegurando que las prácticas adoptadas generen valor tangible y mejoren la confiabilidad de los activos.

- Mayor control y trazabilidad: Facilita auditorías, análisis de causa raíz y cumplimiento de estándares.

- Integración con otras áreas: Mejora la comunicación con producción, compras y calidad.

Características deseables en un buen sistema de información

- Interfaz amigable y accesible.

- Adaptabilidad al tipo de industria y tamaño de la empresa.

- Capacidad de generar reportes automáticos y personalizados.

- Compatibilidad con dispositivos móviles y sensores IoT.

- Seguridad en el acceso a la información.

El papel del CMMS y su evolución hacia sistemas inteligentes

El CMMS tradicional ha evolucionado hacia plataformas más avanzadas, que incorporan tecnologías como:

- Internet de las Cosas (IoT): Para monitoreo en tiempo real de variables operativas.

- Machine Learning: Para detección de patrones y predicción de fallas.

- Big Data y analítica avanzada: Para correlacionar datos históricos y optimizar estrategias de mantenimiento.

- Integración con ERP y SCADA: Para tener una visión más completa de los procesos productivos.

Estas herramientas permiten pasar de un mantenimiento reactivo a uno predictivo o incluso prescriptivo, donde el sistema no solo anticipa fallas, sino que sugiere la mejor acción a tomar.

Factores críticos de éxito en la implementación

- Compromiso de la alta dirección: Para asignar recursos y promover el uso del sistema.

- Capacitación del personal: Asegurar que los técnicos, ingenieros y supervisores comprendan y utilicen la plataforma.

- Calidad de la información: Un sistema no puede ofrecer buenos resultados si los datos ingresados no son precisos o están incompletos.

- Actualización y mantenimiento del sistema: Para adaptarse a cambios operativos y tecnológicos.

- Integración con la estrategia empresarial: El sistema debe alinearse con los objetivos de disponibilidad, confiabilidad y competitividad de la organización.

Un sistema de información en mantenimiento no es solo una herramienta técnica, sino un pilar estratégico en la gestión de activos físicos. Su correcta implementación y uso permite a las empresas industrializadas mejorar la disponibilidad de sus equipos, tomar decisiones más informadas y sostener un proceso de mejora continua. En un entorno cada vez más orientado a la eficiencia y la confiabilidad, invertir en la digitalización del mantenimiento es una decisión clave para la competitividad a largo plazo.

Software de mantenimiento para una gestión eficiente de activos

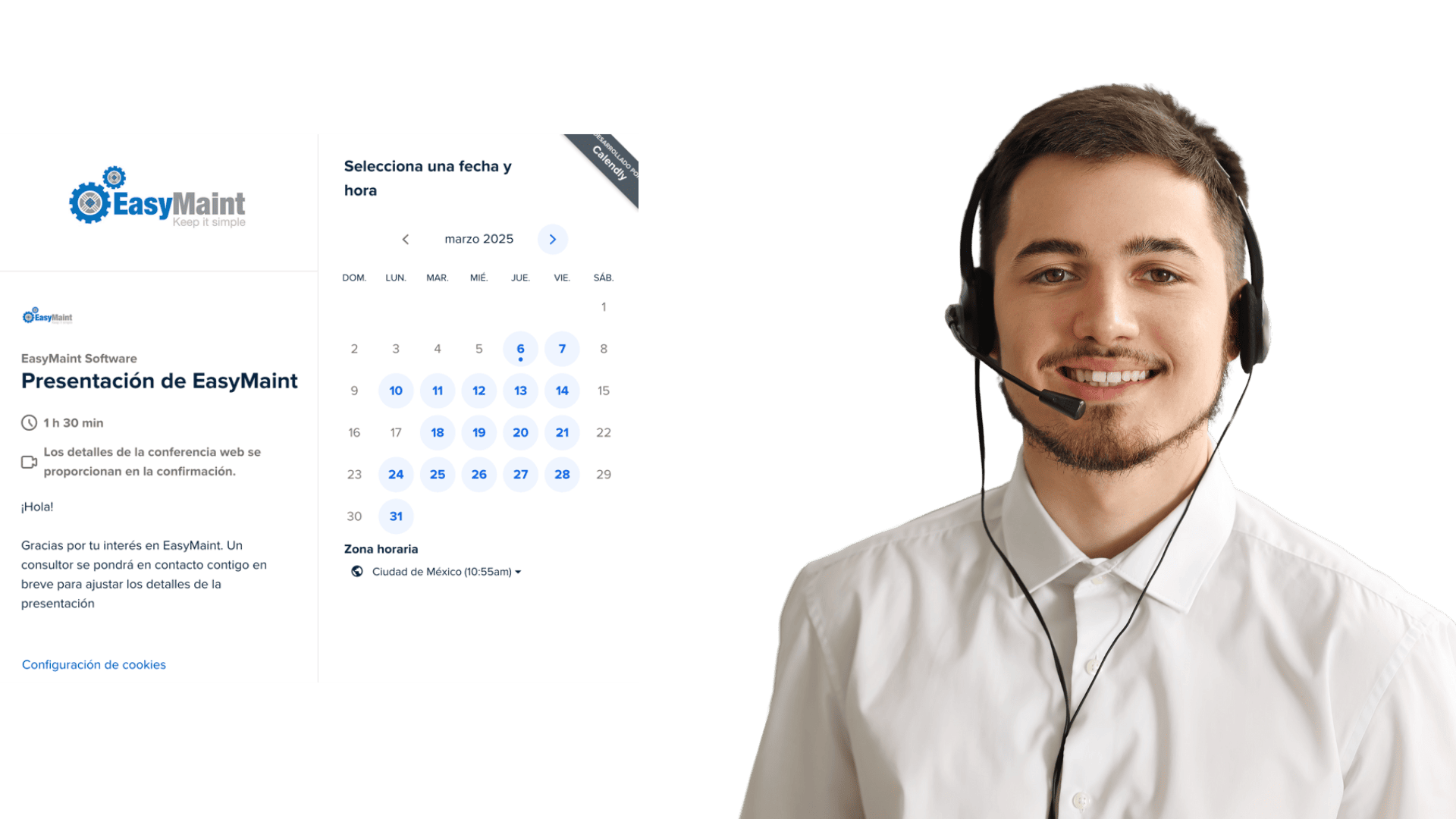

La correcta gestión del mantenimiento requiere información técnica confiable, trazabilidad de las órdenes de trabajo y control de costos por activo. Un software de mantenimiento (CMMS) permite centralizar el mantenimiento preventivo, correctivo y predictivo, facilitando la toma de decisiones técnicas y financieras.Este tipo de soluciones es utilizado por empresas industriales que buscan reducir tiempos de inactividad, extender la vida útil de sus equipos y mejorar la planeación del mantenimiento.Evalúa el software de mantenimiento antes de implementarlo

Solicita una demostración guiada y revisa cómo el software se adapta a tus procesos de mantenimiento preventivo, correctivo y predictivo.